高紅外熱輻射固化技術(shù)在鋁型材噴涂中的應用

1 高紅外技術(shù)原理

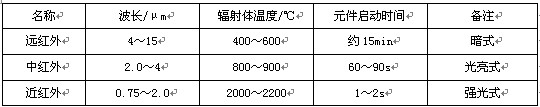

紅外線的波長為0.75μm~1000μm,介于電磁波和可見光之間,以輻射的形式向外傳播。紅外線的主要作用是熱作用。按照波長劃分,紅外線可分為遠紅外 (4μm以上,輻射溫度<600℃)、中紅外 (2.0~4μm,輻射溫度800~900℃)及近紅外(0.75~2.0μm,輻射溫度>2000℃)。紅外加熱器的輻射體溫度與波長的關系及特性值見表1。

表1 紅外加熱器的輻射體溫度與波長的關系及特性

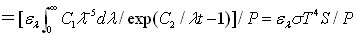

大多數(shù)有機物和水等的吸收光譜,在0.5μm~25μm范圍內(nèi)。當輻射源的波長與被加熱物質(zhì)的吸收波長一致時,該物質(zhì)就易于吸收輻射能。由普朗克熱輻射定律可知,紅外輻射能量可用下式表示:

![]()

式中:Exb-輻射能量,W/cm2;

ελ-發(fā)熱體元件光譜輻射系數(shù);c1、c2—常數(shù);

λ1,λ2-分別為工件表面紅外吸收光譜范圍(λ1=2.0μm, λ2=15μm )。

元件的輻射能量可表示為:

![]()

由上式可知,輻射元件的輻射能與輻射器表面溫度的四次方成正比。

光譜波長匹配率(Q)=工件吸收光譜特性/元件輻射光譜特性,即:

![]()

當工件吸收光譜在2.0~15μm波段,輻射元件表面溫度T1=450℃(723K)時,帶入上式得:Q1=96%;同理,T2=1000℃(1273K)時,Q2=69%;T3=2500℃時,Q3=24%。從波長匹配角度來看,輻射元件發(fā)射的可見光成分越少,匹配吸收愈好。但是,匹配吸收不僅要波長匹配,更重要的是能量匹配,設其匹配率為W,則:

W=元件輻射能量/元件輸入能量

紅外匹配吸收則為:

![]()

當元件表面溫度為450℃時,遠紅外匹配吸收Q?W=0.960×0.62=0.59;當元件表面溫度為2500℃時,Q?W=0.24×0.88=0.21。由于遠紅外波段的輻射能量低,匹配效果就不太好。

工件吸收光譜在0.38~2.0μm波段時,輻射元件表面溫度分別為T1=450℃、T2=1000℃、T3=2500℃,按波長匹配率,Q1=4%、Q2=31%、Q3=76%。

因此,在短波段范圍內(nèi)高溫輻射元件,即使按波長匹配也是隨溫度不斷提高,采用高溫輻射元件將達到更高的熱效率。此時輻射是全波段的,屬高能量強力紅外輻射,此類輻射加熱也稱之為高紅外輻射加熱。其輻射元件稱為高能量全波段紅外輻射加熱器。因此,高紅外實質(zhì)是:高能量、高密度、高強度全波段瞬間起動的強力紅外輻射技術(shù)。俗稱高紅外。

物質(zhì)的分子在吸收紅外能后,可使光子的能量完全轉(zhuǎn)變成分子的振動即轉(zhuǎn)動能量;也可使分子的轉(zhuǎn)動能量發(fā)生改變。并且,振動光譜有一種加寬振動、轉(zhuǎn)動的作用,能擴大以平衡位置為中心的振幅,加劇其內(nèi)部的振動。由于電子的運動和分子的振動是處在極高的速度下,這種運動不斷地使晶格、鍵團的振動在其相互間產(chǎn)生碰撞。這種運動狀況的變化,猶如兩種快速運轉(zhuǎn)的物體加快了摩擦而發(fā)熱升溫,所以,其升溫速度快。同時,紅外輻射加熱物品時,是按照紅外輻射能穿透的部位,其溫度往往比表面來得高。

2 高紅外輻射在鋁型材涂層快速固化

有機涂層固化工藝過程可分為兩個階段:即擴散階段與固化階段。擴散階段是熱輻射透入涂層的階段,主要是基材與涂層的預熱升溫,揮發(fā)組分的擴散移出;固化階段亦稱動力學階段,是輻射作用于化學鍵的固化階段,這—階段要求有較高的溫度,在此階段所發(fā)生的化學反應的速度制約著干燥過程的進程,而化學反應的速度根據(jù)化學動力學的規(guī)程,溫度每升高10℃可提高化學反應速度1~3倍,因此,這—階段最好采用3μm波段左右的高溫輻射。

各類有機涂層的成分中大都含有羥基和羧基,其固有振蕩頻率相應的波長在2.8~3.0μm,因此當紅外輻射源的發(fā)射波長與有機涂層的強吸收頻帶對應時,則該輻射能直接作用于化學鍵,形成諧振狀態(tài)并引起鍵的斷裂,以達到快速干燥與固化的目的。

由于工件的質(zhì)量、體積、表面積、導熱系數(shù)的不同,工件在固化工藝溫度下所經(jīng)過的時間也有很大的不同,因而對鋁型材而言,縮短固化時間是完全可能的。

實現(xiàn)快速固化要達到下面3個條件:

(1)保證工件在固化過程中上、中、下溫度均勻;

(2)不論工件大小、質(zhì)量如何,元件必須能瞬間提供大能量的熱源;

(3)保證工件表面達到較高溫度。

常規(guī)的設備(熱風爐和遠紅外爐)都無法同時實現(xiàn)上述3點。

在一定溫度范圍內(nèi),固化效果通常與溫度和時間的乘積成正比,因而提高溫度可以縮短固化時間。不同的加熱方式采取同一固化工藝則效果不同。實踐和理論都證明快速固化是可以實現(xiàn)的。采用輻射傳熱可以縮短固化時間。經(jīng)快速固化的鋁型材表面豐滿度、光潔度均比同樣條件下傳統(tǒng)工藝好。

3 高紅外加熱元件與設備技術(shù)分析

3.1 石英玻璃加熱器技術(shù)分析

石英玻璃高紅外輻射元件的熱源為鎢絲,溫度高達2200~2400℃,輻射短波能量屬近紅外線;熱源外罩石英管,由于衰減,外面溫度約800℃,輻射中波紅外線;背襯不銹鋼,溫度可達500~600℃,輻射低能量遠紅外線。各波段紅外線成分占有比例不均等,使之被加熱物的吸收有最佳的能量匹配,并伴隨有快速熱相應特征。使用壽命5000小時,從傳熱學分析,石英玻璃加熱熱效率在50~60%左右。

3.2 高能量全波段紅外輻射加熱器技術(shù)分析

根據(jù)傳熱學電磁波輻射與有機涂層的固化波長的匹配原理,可以由涂層的波長與加熱源的輻射波長相匹配即可達到快速固化的目的,傳熱效率在85~90%。

4 高紅外烘爐設計原理

工業(yè)爐的加熱過程是依靠熱的對流、傳導和輻射來實現(xiàn)的。在高溫下,熱交換主要靠熱輻射,熱傳導可忽略不計。

在高溫下,熱輻射成為熱能傳遞的主要部分,它與溫度的4次方之差成正比,也與熱輻射系數(shù)(熱輻射率)成正比。

采用現(xiàn)代高輻射率涂層技術(shù),可以取得改變材料表面的熱輻射率、提高熱交換效率、縮短加熱時間、提高生產(chǎn)效率、節(jié)約能源、延長爐體及熱交換部件的使用壽命等效果。

高能量全波段紅外輻射加熱器產(chǎn)生的紅外輻射以電磁波的形式將能量傳遞出去,具有瞬時加熱、節(jié)能顯著,且占地面積小的特點。由于它的波長覆蓋了紅外線的整個波段,有利于涂料中粒子的流平和交聯(lián)反應迅速進行;并使涂層交聯(lián)迅速揮發(fā),加快固化、流平速度和減少涂裝缺陷。實現(xiàn)涂膜快速固化,同時提高了涂層質(zhì)量。

與傳統(tǒng)加熱源相比,有以下優(yōu)點:

(1)比普通電熱絲加熱方式節(jié)電80%以上。

(2)與熱風爐比較,生產(chǎn)效率可提高2~6倍。

(3)在現(xiàn)有熱風爐基礎上進行改造,投資費用可在0.5~2年內(nèi)回收。

(4)與電熱風爐相比可降低30~50%裝機容量。

(5)占地面積為常規(guī)設備的1/6—1/2,節(jié)省設備投資。

加熱器的電氣控制,有直通式、恒溫控制和恒功率控制多種不同形式的控制方式,以適應不同的加熱環(huán)境。

5 高紅外固化鋁型材粉末噴涂和電泳涂層試驗

5.1 福建南平鋁業(yè)有限公司實驗結(jié)果

(1)粉末靜電噴涂固化試驗。試驗樣分別采用200mm×100mm的鋁板和長200mm的L8607

1)前處理工藝:

除油:常溫,5min,以實際除油效果表面不掛水珠為準。

水洗:自來水沖洗后用純水噴淋。

鉻化:常溫,5min,以顏色判斷。

水洗:自來水沖洗后用純水噴淋。

烘干:90℃,5min。

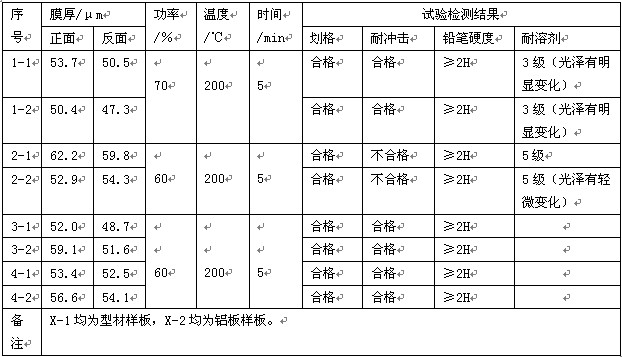

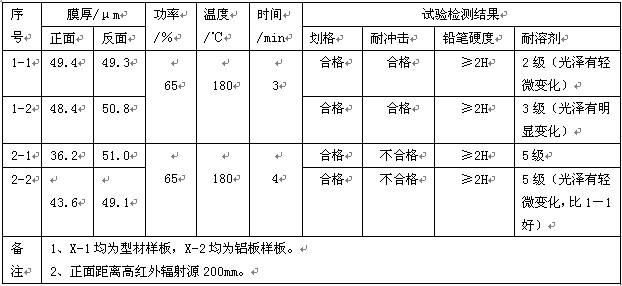

(2)固化試驗:高紅外固化爐總功率為27Kw。分別噴白色亮光粉、白色砂紋粉和木紋粉。試驗結(jié)果見下表:

表2 RAL9016白色亮光粉

表3 PJA2195A白色砂紋粉

表4 MW0502 砂紋粉

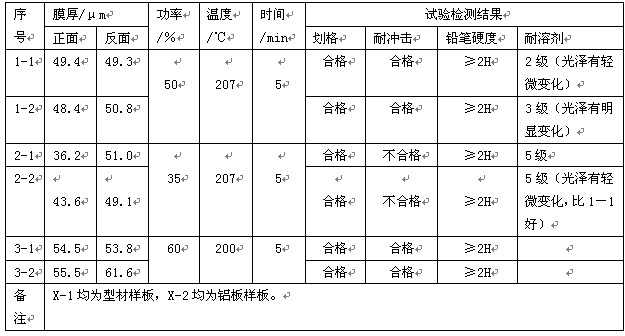

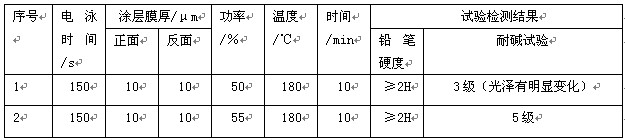

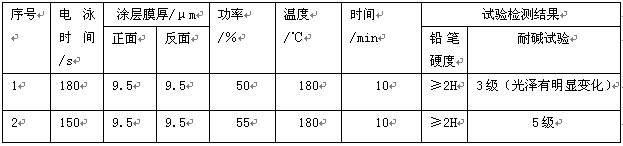

5.2 電泳涂層固化試驗

首先:試驗樣采用長200mm的L8607。

(1)前處理工藝:

氧化處理:委托樂祥鋁業(yè)在線氧化。

電泳:電泳電源為五源公司自制電源,電壓100V,靜置30s。

(2)固化試驗:高紅外固化爐總功率為27Kw。分別對樂祥鋁業(yè)和華業(yè)鋁業(yè)的電泳漆進行固化試驗。試驗結(jié)果見下表:

表5 樂祥鋁業(yè)的電泳槽液

表6 華業(yè)鋁業(yè)的電泳槽液

6 項目可行性分析

6.1 試驗結(jié)果分析

(1)通過高紅外固化的粉末噴涂涂層劃格試驗、鉛筆硬度全部合格,耐沖擊試驗亮光粉全部合格,砂紋粉大部分合格,耐溶劑普遍偏差,這與生產(chǎn)線產(chǎn)品的檢測結(jié)果相吻合。電泳涂層鉛筆硬度、水煮試驗全部合格,耐堿試驗不理想,這與生產(chǎn)線產(chǎn)品的檢測結(jié)果也吻合;

(2)從以上試驗結(jié)果來看采用高紅外固化粉末涂層和電泳涂層是可行的,無論是固化時間,還是能耗方面,都具有很大的優(yōu)勢;

(3)雖然粉末噴涂涂層比電泳涂層膜厚更高,但電泳涂層固化時間明顯比粉末噴涂涂層固化時間長。分析其主要原因是:電泳漆膜是含水涂層,在固化前需要脫水;

(4)從試驗過程中可以發(fā)現(xiàn),功率匹配是固化合格的關鍵,必須確保烘烤過程中輻射器均在工作。停止輻射,只靠溫度保溫,則固化時間將相應延長;

(5)由于試驗烘烤爐只有熱風攪拌裝置,而沒有熱風循環(huán)裝置,輻射功率需人工調(diào)節(jié),沒有自動反饋調(diào)節(jié)系統(tǒng),烘烤爐爐溫控制需通過開啟、關閉爐門控制等設備條件的限制,有待于設備改進后做進一步的試驗。

6.2 高紅外熱輻射固化影響因素分析

從以上試驗分析,高紅外熱輻射固化影響因素有以下幾個方面:

(1)涂層材料:不同涂層材料的黑度(即吸收能力)不一樣,黑度高的材料吸收能量強,熱效率高。涂料的黑度多數(shù)在0.80~0.90之間。含水涂層固化時間需更長;

(2)介質(zhì):固化爐中的水分和溶劑蒸汽會吸收輻射能,并使輻射量衰減,不利于涂膜烘干,應及時排除;

(3)輻射距離:輻射距離對固化效果有很大的影響。為了使涂膜有效地獲得輻射能量,輻射距離不能太遠。一般平板為100mm,較復雜工件取250~300mm;

(4)溫度均與性:由于輻射存在輻射陰影,爐溫均勻性顯得更為重要,因此在使用高紅外輻射源的同時,必須同時進行熱風循環(huán);

(5)輻射器布置:由于輻射器表面溫度很高,不能忽視熱空氣的自然對流導致室體上部溫度較高。因此在高度方向,輻射器數(shù)量自下而上遞減。